编辑:广东弗艾博纤维技术研究有限公司

一 几种典型的工艺简介

在硫酸盐法蒸煮中,蒸煮全程药液浓度基本一致,即浓度梯度越小,越有利于提高蒸煮得率,稳定蒸煮质量。基于这一理论,80年代后,先后发展出基于间歇蒸煮的RDH(Rapid Displacement Heating)、SuperBatch、DDS(Displacement Digester System)等低能耗置换蒸煮工艺。

DDS蒸煮是在RDH蒸煮上演变而来的,增加了槽区系统,将蒸煮过程划分为若干步骤,每个步骤置换出来的蒸煮液分类别贮存至槽区,分别用于后续蒸煮。节能、环保和自动化程度高是其主要优点。

我国最早使用DDS蒸煮的厂家是广东省鼎丰纸业有限公司,因其节能环保效果明显,湘纸公司于2004年引入此系统。系统设计产能为250T/D,三台175M3蒸煮锅,采用装料小车通过过渡料仓实现直接装料,木片无需洗涤。系统拥有140多个控制点,蒸煮周期3小时分六步进行,全程可实行自动控制。H-因子控制蒸煮终点,无需取样,蒸煮均匀,浆料质量稳定等优点是传统蒸煮无法比拟的。热水系统、白液加热系统和松节油回收系统都优于传统蒸煮。湘江纸业于2006年投运后,经过不断的工艺摸索,目前日产最高已达360多吨浆,在全国同行业中处于领先地位。

二 设备介绍

目前全球传统蒸煮以蒸煮锅为主体,DDS蒸煮采用的蒸煮锅是在传统蒸煮锅的基础上加以优化,安阳机械有限公司在蒸煮锅制作技术方面已非常成熟。

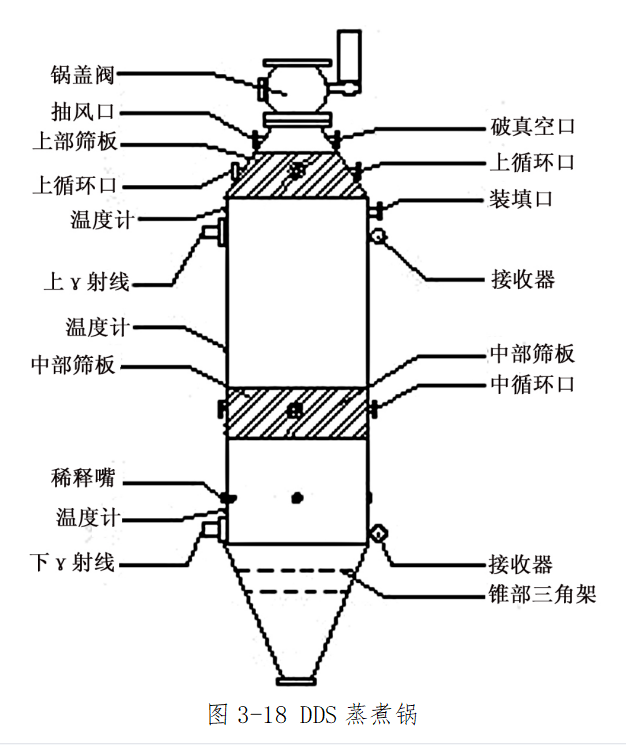

1、蒸煮锅(如图3-18所示)

因工艺不同,与传统蒸煮锅相比,增加了自动锅盖阀、抽风系统、破真空系统、γ射线、放锅稀释嘴、锥部三角架、装填喷嘴、蒸汽分布器等部件。

抽风系统是在装锅时利用风机将蒸煮锅内空气向外抽,其目的是抽除木片进入蒸煮锅所携带的空气,使木片与木片之间的间隙减小,从而达到提高装锅量的目的。

破真空系统是在放锅中使用,因DDS蒸煮采用冷喷放,泵抽吸会造成蒸煮锅内成负压而使浆料无法完全抽出,在锅压等于零时,与大气相连通的阀门会自动开启,消除蒸煮锅内负压达到放锅完全的目的。

γ射线分放射源和接受器,每个蒸煮锅有上、下两件。上部γ射线用于检测装锅时是否装满,下部γ射线用于检测放锅时是否放完。γ射线有很强的辐射性,对人体有害,检修时使用锡板挡住γ射线才允许进入蒸煮锅。

锥部三角架安装在蒸煮锅内下部,为三块钢板垂直向下成三角形分布。因为DDS蒸煮为冷喷放,放锅时蒸煮锅内无压力,浆料不易分散,容易形成二次放料的现象。锥部三角架在放锅中起到搅拌作用,保证浆料的完全喷放。

放锅稀释嘴安装在蒸煮锅下部四分之一处,每个稀释嘴有一个DN50的主嘴和一个DN25的副嘴,每个蒸煮锅沿圆周方向均布六个稀释嘴,放锅时达到均匀稀释浆料的作用。

装填喷嘴安装在蒸煮锅上部,装填喷嘴的原理是使液体通过成圆型喷射,达到装锅时均匀压料的作用。

自动锅盖阀采用压力开关触发机械锁的原理进行安全保护,一旦蒸煮锅带压超过0.03Mpa,压力开关触发机械锁自动锁住,锅盖阀将无法打开,只有当锅压低于0.03Mpa后,触发压力开关机械锁自动打开,锅盖才允许打开。

DDS蒸汽分布器安装在循环管上,利用循环泵将蒸汽直接加入到黑液中,循环过程中将蒸汽均匀加入蒸煮锅达到升温目的。

2、换热器

(1)热黑液/冷白液换热器和白液加热器:

DDS蒸煮白液分三步加入蒸煮锅。第一步为装料时,与低温黑液混合后用于装料压料,主要用于中和木片中的木质酸,直接采用碱回收的白液。第二步为初级蒸煮时,与温黑液混合通过泵进入蒸煮锅,一方面用于蒸煮升温,另一方面起到预蒸作用,也是直接采用碱回收的白液。第三步为中级蒸煮时,此过程对DDS蒸煮而言,非常重要,白液加入量占60%以上,与热黑液混合加入蒸煮锅,白液的温度直接影响蒸煮的质量和速度,所以需要将碱回收的白液升温后方可利用。白液加热过程中分两步(如图3-19所示),第一步是利用热黑液/冷白液换热器的传导换热功能,吸收热黑液中的温度,升温至120℃左右;第二步是利用白液加热器的传导换热作用,吸收中压汽中的温度,升温至150℃左右贮存至热白液槽用于中级蒸煮。

热黑液/冷白液换热器和白液加热器均采用管式换热器。热黑液/冷白液换热器为单程换热,白液走壳程,黑液走管程。白液加热器采用双程换热,白液走管程,蒸汽走壳程。

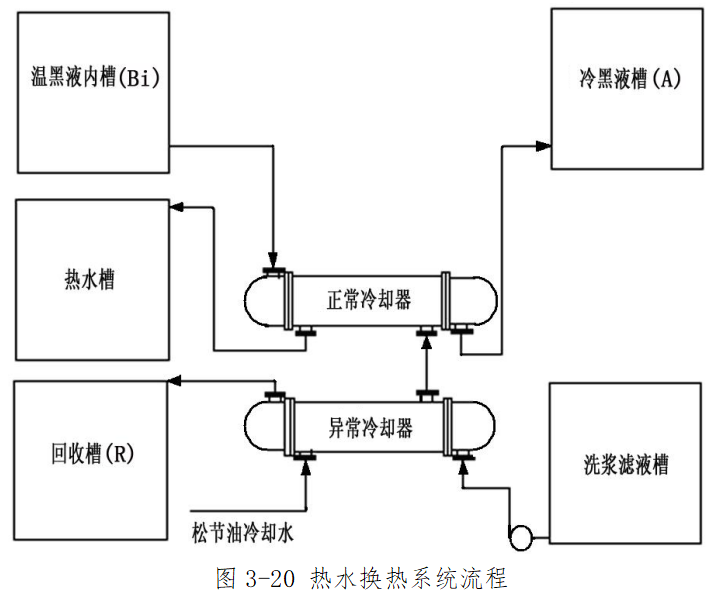

(2)热水系统使用的正常冷却器和异常冷却器:

传统蒸煮洗涤热水来源于蒸煮的热水,量和温度达不到要求,采用补加清水或热水槽升温的方式弥补。而且松节油冷却水与蒸煮加热器冷却水的换热采用板式换热器,容易堵塞和换热效果不好。DDS蒸煮通过松节油系统的换热及正常冷却器和异常冷却器后的热水足够洗涤使用,如图3-20所示。

异常冷却器利用洗浆滤液对松节油冷却水进行初步升温,除提高热水温度外,还可以起到降低回收槽温度,完全置换热量而达到冷喷放的目的。

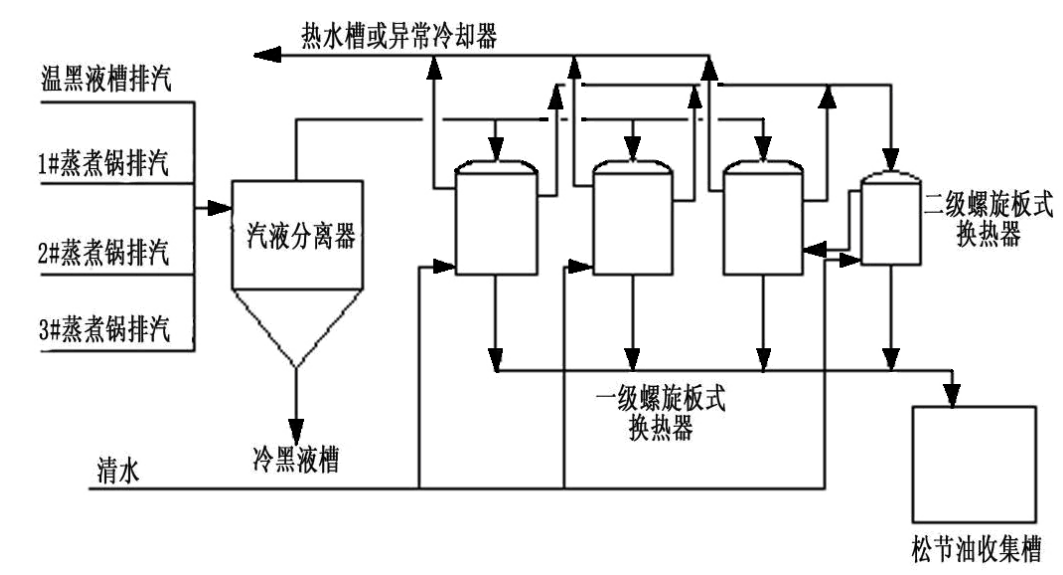

(3)松节油系统使用的螺旋板式换热器:

DDS蒸煮松节油回收系统采用螺旋板式换热器对气化松节油进行冷却回收,采用四台螺旋板式换热器分两级回收,如图3-21所示。气化松节油先经过气液分离器分离出携带的液体,气体从一级螺旋板式换热器底部进入,通过清水的冷却液化成松节油,未完全液化的部分进入二级螺旋板式换热器再次冷却。

图3-21 松节油回收系统流程

三 基本原理及工艺流程

1、基本原理

DDS蒸煮分为六个步骤:装锅(LC)、初级蒸煮(IC)、中级蒸煮(MC)、升温保温(FC)、置换回收(RC)、放锅(DC)。

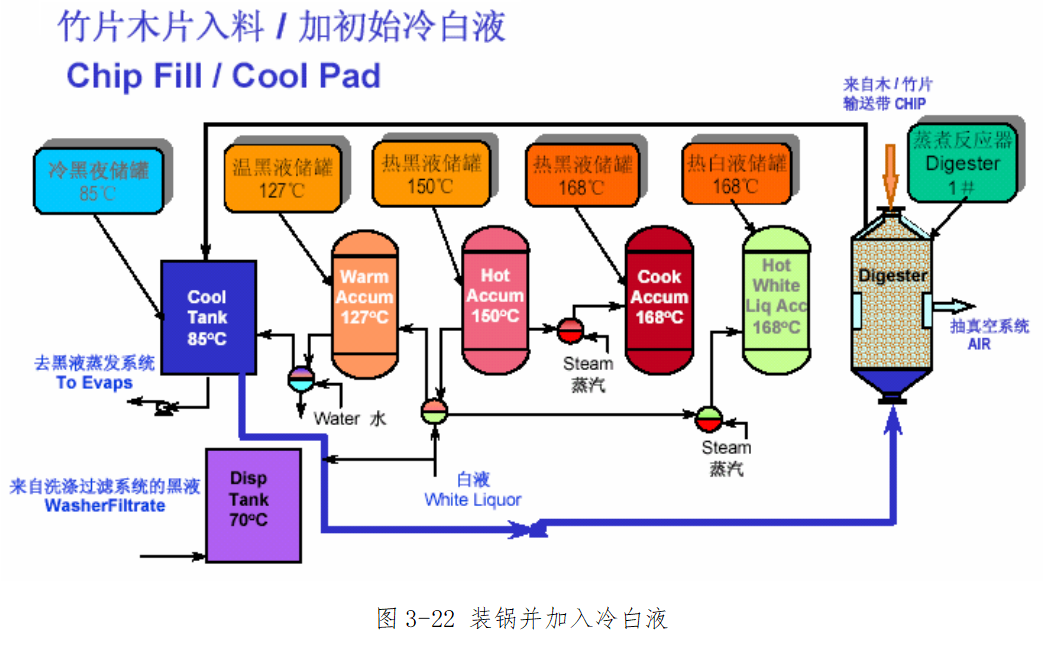

(1)装锅(LC如图3-22所示):

当蒸煮锅进入新的蒸煮周期时,首先通过装料小车连续向锅内装填木片,计量后,向锅内加入冷黑液和冷白液,一方面中和木片里的木酸,另一方面利用液体的装填作用提高装锅量。

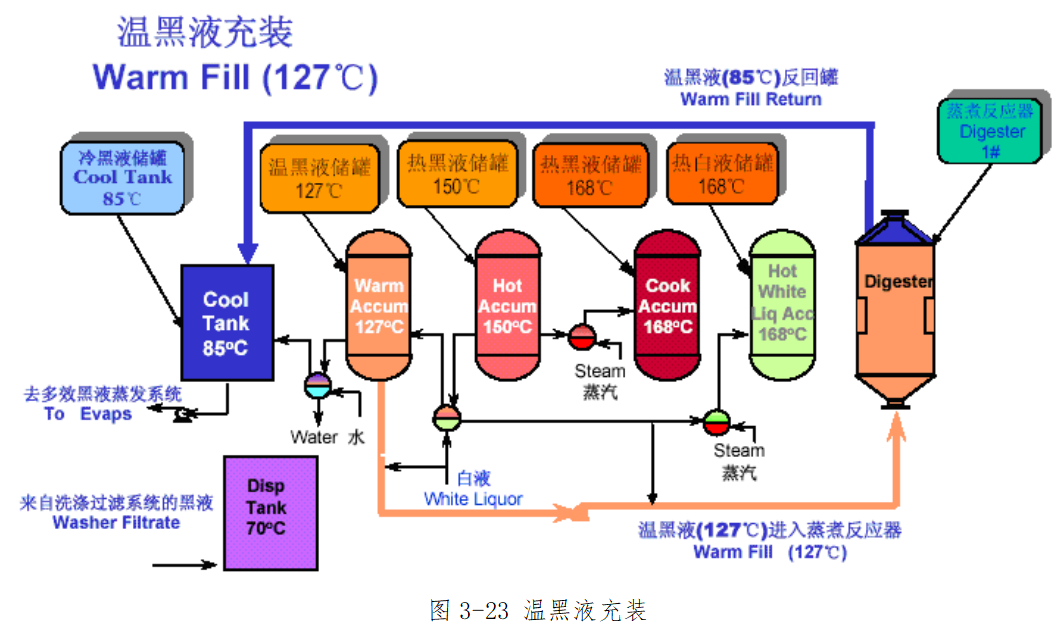

(2)初级蒸煮(IC如图3-23所示):

装锅完成后,利用130℃左右的温黑液和80℃左右的冷白液从蒸煮锅下方进入,将蒸煮锅内的冷黑液从蒸煮锅上方置换出来,低温时进入冷黑液槽,送蒸发和装锅用,达到一定温度时进入温黑液内槽(Bi)。直至达到目标体积后进行3至5分钟的上下循环,均衡锅内碱浓和温度。

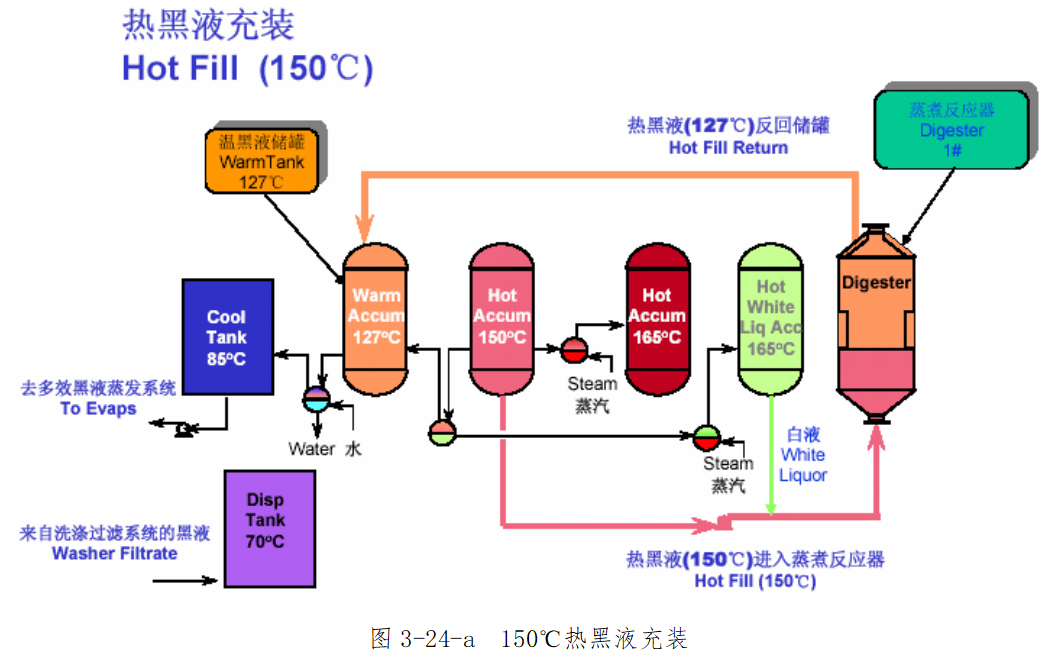

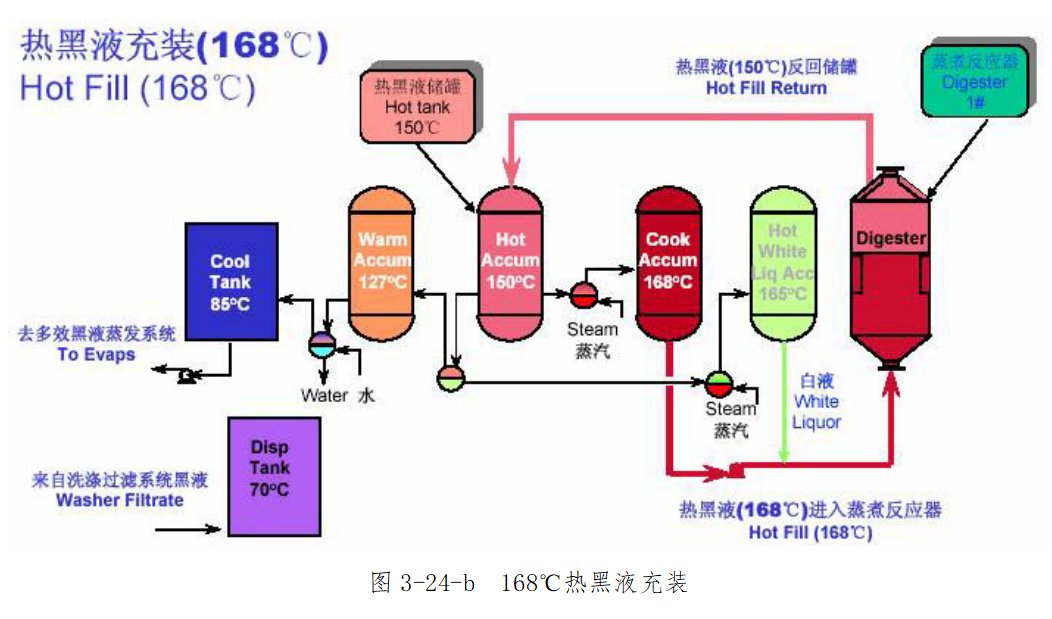

(3)中级蒸煮(MC如图3-24-a、3-24-b所示):

初级蒸煮完成后,利用150℃和170℃左右的热黑液分两步和140℃左右的热白液从蒸煮锅下方进入,将蒸煮锅内的液体置换出来,低温液体进入温黑液外槽(Bo)用于初级蒸煮,高温液体(150℃左右的黑液)进入热黑液内槽(Ci)用于中级蒸煮。

(4)升温保温(Fc如图3-25所示):

中级蒸煮完成后,利用中压汽对蒸煮锅进行升温。中压汽通入蒸汽分布器利用循环泵循环,低温度的液体穿过蒸煮锅中部滤板进入蒸汽分布器,吸收蒸汽后从上部和下部进入蒸煮锅,用于提升温度和均衡药液浓度,达到保温温度后停止进汽,进入保温阶段,等待目标H-因子。达到目标H-因子后,停止循环泵。

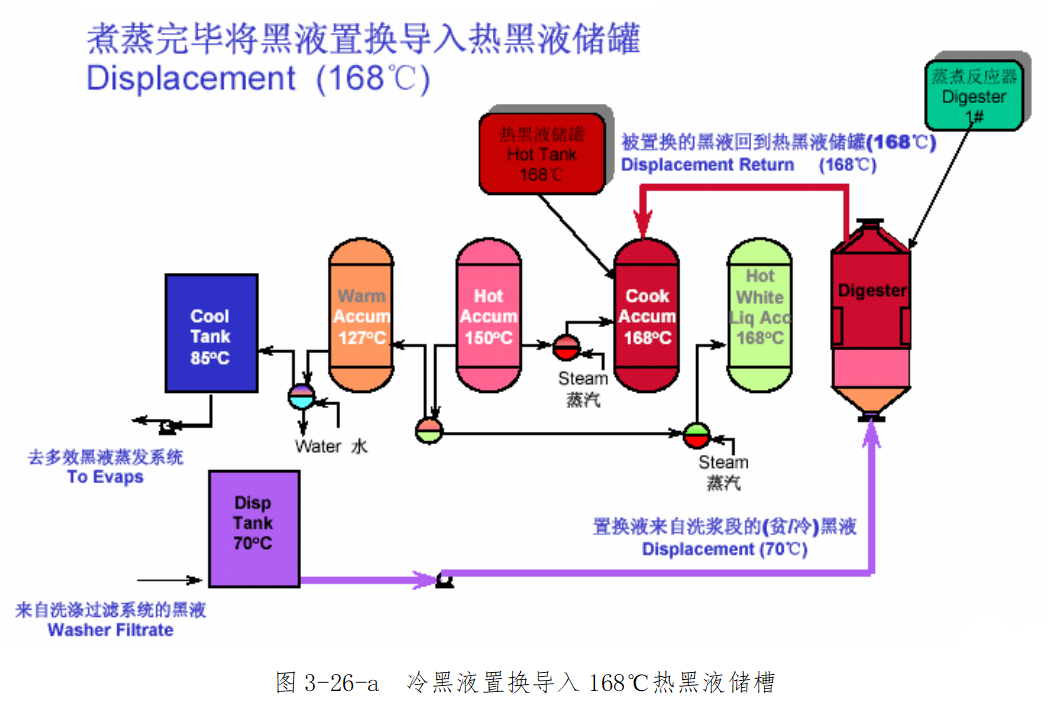

(5)置换回收(Rc如图3-26-a、3-26-b、3-26-c所示):

升温保温完成后,利用洗涤滤液从蒸煮锅下方进入,将蒸煮锅内液体从上方置换出来,高温170℃左右的热黑液进入热黑液外槽(Co)用于中级蒸煮;次高温150℃左右的热黑液进入热黑液内槽(Ci)用于中级蒸煮用;低温130℃左右的温黑液进入温黑液外槽(Bo)用于初级蒸煮,直至达到置换目标体积。

(6)放锅(如图3-27所示):

置换回收完成后,利用洗涤滤液将蒸煮锅内浆料稀释,用浆泵从锅底部抽入喷放锅。

DDS蒸煮的工艺原理是利用不同温度的液体进行置换,最终以冷喷放的形式完成蒸煮周期,热能和残余化学品能得到充分有效的利用。

2、工艺流程 (如图3-28所示)